製造業の最新技術を一度にチェックできる展示会「ものづくりワールド福岡2025」に参加し、会場で多くの企業と直接話をする機会がありました。

ブースをまわる中で、現場の課題をどう解決するのか、どんな改善効果が期待できるのかが具体的に見える展示が多く、非常に学びの多い体験ができたのです。

今回の記事では、私が実際にブースで話を聞き、特に印象に残った企業を3社ピックアップ。

「どんな会社なのか?」「どんな製品を展示していたのか?」「製造現場にどんな価値があるのか?」

を、わかりやすく紹介していきます。

ものづくりワールド福岡とは?

「ものづくりワールド福岡」は、製造業向けのソリューションや最新技術が集結する、西日本最大級の専門展示会です。

会場はマリンメッセ福岡A館・B館の2ホールを使用し、製造DX、ロボティクス、自動搬送、加工・部品、スマートメンテナンスなど、多様な分野の企業が出展しました。

上の動画は工場用自動配送ロボットの試運転説明場面です。

展示会の特徴は、単なる製品展示ではなく、現場の課題に応じた改善提案や導入事例を直接聞けることです。

設備担当者や工場責任者、経営層が多く来場しており、実務レベルの相談がその場で行われていました。

私自身も多数のブースを訪れ、担当者から技術的な説明や導入の背景を聞くことで、今後の製造業が向かう方向性をより具体的に理解できたのです。

特に気になった企業を3社ピックアップ!

会場を回る中で、技術的な工夫や現場の課題を踏まえた提案が特に印象に残った企業がいくつかありました。

ここからは、実際に担当者から話を聞いた内容をもとに、展示されていた製品やサービスを紹介していきます。

各社が打ち出していたソリューションは、人手不足への対応、生産性向上、設備の自動化など、いま製造業が直面しているテーマと密接に関わっています。

どのような価値があるのか、導入することで何が改善できるのかを、できるだけ具体的にまとめました。

それでは、今回の展示で特に印象に残った3社を順番に紹介します。

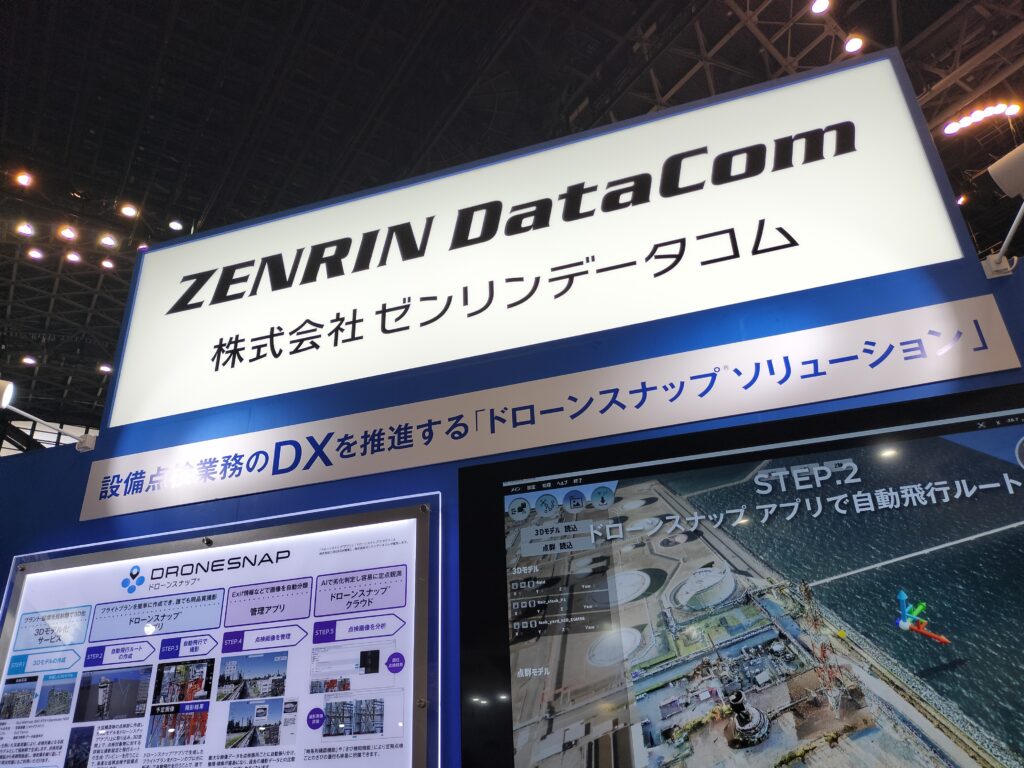

ドローンを使った自動飛行点検?株式会社ゼンリンデータコム(ゼンリングループ)

【会社概要】

株式会社ゼンリンデータコムは、地図情報サービスの大手・ゼンリンの子会社で、位置情報・3Dデータ・クラウド解析を活用したDXソリューションなどを提供する企業です。

近年は、地図情報技術を応用したインフラ点検・大型構造物管理分野 に注力しており、ドローン自動飛行や3Dモデル化技術を組み合わせた高度な点検ソリューションを展開しています。

製造業・プラント・エネルギー施設の保守点検における「人手不足」や「危険作業の削減」「点検品質のバラつき」を解決するサービスとして、現場での導入が拡大しています。

【ドローンスナップによる — 設備点検をDXするワンストップソリューション】

株式会社ゼンリンデータコムが紹介していたドローンスナップは、「点検対象の3D化 → 飛行ルート設計 → 自動飛行/撮影 → 画像データの管理・AI解析」 という、設備点検における一連のプロセスをデジタルで完結させる統合ソリューションです。

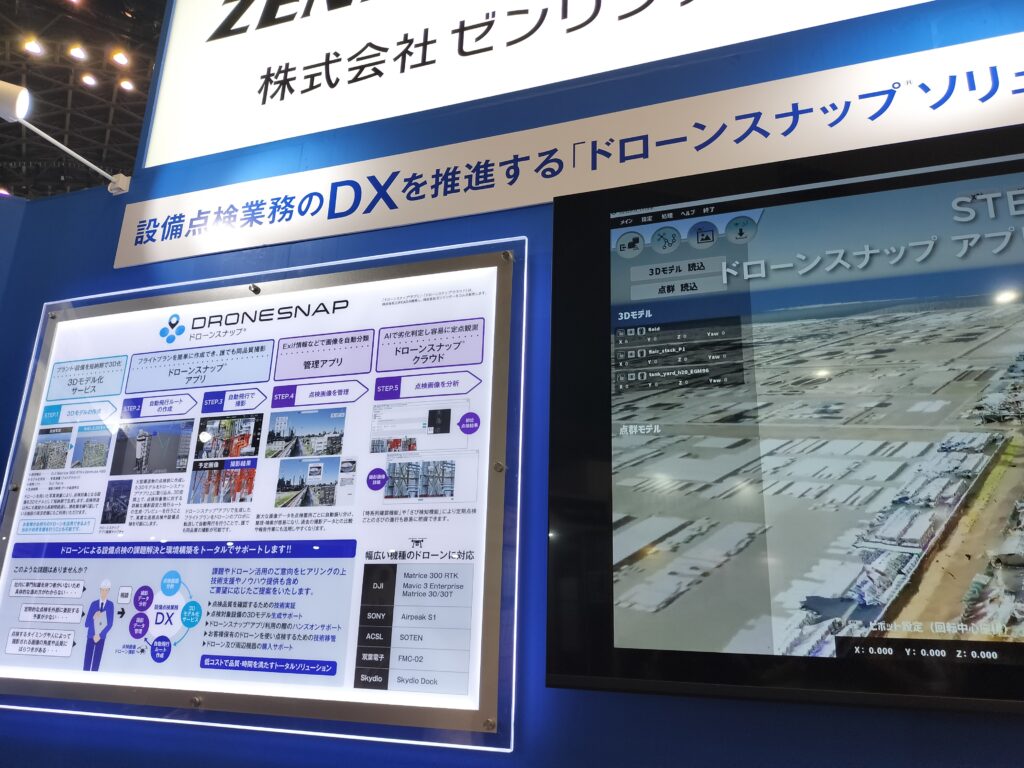

・3Dモデル化/点群データ化

まず、点検対象となるプラント、橋梁、クレーン等の構造物を3Dモデルまたは点群データで再現します。

これにより、点検前に仮想空間で危険箇所や撮影ポイントを確認可能です。

細かな飛行ルートを設定することも可能であり、現地に専門の社員が赴いて作成してくれます。

・ドローンスナップアプリによる飛行ルート設計

3Dモデルを読み込み、撮影したい部位、カメラ角度・高さ、撮影順序などを設定。アプリが自動で飛行ルートと撮影設定を生成し、安定した飛行と撮影が実現します。

・自動飛行・撮影による点検実施

生成した飛行ファイルを対応ドローンに読み込ませることで、人手による手動操縦を介さずに自動で飛行・撮影が可能です。

これにより、熟練の操縦技術を必要とせず、専門の操作者を常駐させる必要もありません。

・ドローンスナップクラウドでのデータ管理・AI解析

撮影した画像や写真データはクラウド上で一元管理されます。

EXIFや撮影位置情報と紐づけて整理され、時系列での比較や画像解析(例:錆・劣化の自動判定)にも対応可能です。

これによって、設備の劣化傾向を可視化し、保全計画に活かすことができます。

【実際に聞いたポイント・特徴】

ブースでは実証実験としてクラサスケミカル株式会社の大分コンビナートで実施した飛行点検をもとに、説明をしていただきました。

点検施設の広さは約2km。そのうち3か所のチェック施設をたったの15分で点検完了したとのことです。

ドローンスナップはガントリークレーンなどの大型構造物の点検に知見のある株式会社三井E&Sと共同開発しているとのことでした。

- 安全性の向上:高所・狭所・防爆区域など危険箇所への立ち入りを削減

- 点検品質のばらつきを解消:自動飛行で毎回同じ品質を再現

- 効率化・時短:2km圏の点検が約15分で完了

- データ資産化:AI判定・時系列比較で劣化傾向を明確化

- コスト削減:足場・高所作業車などの費用を削減

点検を「熟練者の経験に依存させない」という意味で、保全業務のDXを進める企業にとって非常に魅力的なソリューションと言えます。

高所・危険個所・到達困難な箇所など、従業員の安全確保が難しい場所のチェックには、とても役立つサービスに感じました。

人を追いかける吹出口?株式会社大気社のフォロアス

【会社概要】

株式会社大気社は、1913年創業という長い歴史を持つ、環境設備・空調・プラント設計・施工の総合エンジニアリング企業です。

空気・エネルギー・水といった「環境」に関わる技術を軸に、ビル空調、産業空調、塗装プラントなど、幅広い施設・用途に対応しています。

また、国内だけでなく海外にも広いネットワークを持ち、国際的なプロジェクト実績も豊富です。

大気社は「エネルギー・空気・水に関わる技術で、人の暮らしやものづくりを支える」という理念を掲げ、100年以上にわたり「快適かつ効率的で、環境に配慮した空間づくり」を追求してきた企業になります。

【FOLLOASによる —人を追いかけるスポット空調】

株式会社大気社が紹介していたのは、人を追いかける人感空調「FOLLOAS」です。

FOLLOAS は、大気社が手がける「人の動きにあわせて風向を変える吹出口ユニット」になります。

吹出口にはカメラが内蔵されていて、作業者の位置や動きを検知、自動で吹出口が向きを変え必要なところにピンポイントで風を届ける仕組みです。

この構造により、特に以下のような現場/環境での課題を解決できます:

- 工場・倉庫・搬出ヤードなど、広くて囲いにくい空間

- 作業者が移動しながら作業を行うような現場

- 人数がまばら、あるいは広範囲に分散している環境

つまり、従来の「全体空調(広範囲を冷やす/暖める)」のコストやムダを避けつつ、必要な場所に必要な空調を届けるわけです。

工場によっては、パイプから冷たい空気が流れるスポット空調を採用しているところも多いでしょう。

とはいえ、従業員たちは作業を行い常に歩き回っています。

このパイプにFOLLOAS を取り付けることで、直径5mの範囲を風が追いかけてくれるのです。

【実際に聞いたポイント・特徴】

ブースでは会場の配管を使い、FOLLOAS の性能を体感することができました。

カメラの範囲に入った人間を即座に感知し、範囲外に出るまで涼しい風を届けてくれます。

注意すべきは1つのFOLLOAS につき1人使用であり、雑多に人がいるブース会場では誰を追いかけるかで動作が怪しかった点もありましたが(少し離れたところの人物にピントを合わせてしまい近くの人物に向かなかった)、工場で行き来する人数でなら問題はないと思われます。

営業の方に聞いたところ、風を届けるだけでなくクーラー機能(取り付けた機械で冷やす)付きのものを開発中であり、より快適な商品もこれから出てくるみたいです。

【こんな現場におすすめ】

- 工場・倉庫・物流拠点など広く開放された空間で、作業者が移動しながら働いている

- 全体空調ではコストがかかりすぎる/過剰になるため、効率的な空調が求められる

- 省エネや環境負荷低減を重視した工場運営をしている

- 既存施設へのリニューアルや部分的な空調改善を検討している

こうした条件に当てはまる企業や現場では、FOLLOAS が「効果的かつ現実的な選択肢」となり得るでしょう。

AIで手順書作成?株式会社Ollo

【会社概要】

株式会社Ollo は、東京大学 松尾研究室 発のAIスタートアップで、2019年2月に設立されました。

“ものづくりの仕事を、ワクワクで溢れさせる。” をミッションに掲げ、AI/画像認識技術を使って、現場改善や作業効率化、品質管理を支えるソリューションを開発しています。

従業員にはAIエンジニアと、製造現場経験のあるビジネスチームがそろっており、技術と業務知見の両輪で「現場のリアル」に即したサービスを提供しているのです。

【 AIで「作業分析・改善」を自動化する現場DXプラットフォーム:Ollo Factory】

Ollo が提供する主力サービスが Ollo Factory です。

これは、製造現場の「動画データ」を AI で解析し、作業内容、動作ムダ、時間・歩数・姿勢などを可視化できます。

その結果をもとに、「改善すべきポイントの発見」「作業の標準化」「教育・新人指導の効率化」を支援するプラットフォームとなっています。

具体的に、以下のような特徴・機能があります:

- 作業動画の自動解析 — 撮影された作業をAIが分析し、ムダな動きや無駄な時間、姿勢や作業バランスの偏りを検出。

- 改善箇所の可視化・レポート化 — どの作業で効率が落ちているか、どこに改善余地があるかをデータとして提示。

- 標準作業の見える化 — 熟練者の動きを基準にデータ化することで、誰が作業しても同じ品質・速度で動けるように。

- 教育・研修への活用 — 新人教育や現場改善において、実際の作業映像+データで指導できるため、教育効率アップ。

こうした機能により、「感覚や経験」に依存しやすい製造現場の“ムダ”や“バラつき”を、AIとデータで定量化・改善することが可能になります。

【実際に聞いたポイント・特徴】

ブースでは、例となる動画をもとに実際の解析結果やその活用方法を丁寧に説明いただきました。

動画上の作業をAIが解析することで、「どのような作業に時間がかかっているのか」や「ベテランと新人の作業比較を行い効率化を図ったり」と、その活用方法は手順書の作成だけにとどまりません。

ミス防止目的で異常を検知した段階でスマホに通知が届いたり、原因を映像として記録することも可能とのこと。

私自身、新人教育には苦労した覚えがあるのでこのサービスはとても印象に残りました。

【どんな現場におすすめか】

- 組み立て・加工・検査など、人の手による工程が多く、作業効率や品質にばらつきがある

- 複数の工程、複数ラインを抱えており、改善点を見つけにくい現場

- 人手不足や技能継承問題を抱えていて、作業標準化・教育効率化を図りたい企業

- データを使って現場改善やDXを進めたいが、まずは“見える化”から始めたい現場

特に細かな作業を行う工場・加工場で役に立つと感じます。

現場作業はやって覚えるしかない場面も多いのですが、覚える期間の短縮という点でもこのサービスは最適でしょう。

まとめ:3社に共通していた「製造現場DX」の方向性とは?

今回紹介した、

- 株式会社ゼンリンデータコム(ドローンスナップ)

- 株式会社大気社(FOLLOAS)

- 株式会社Ollo(Ollo Factory)

の3社は、扱っている技術こそ違うものの、共通して次のようなテーマを持っていると感じました。

- 人手不足や安全確保といった“現場のリアルな課題”に正面から向き合っていること

- 人の経験や勘に頼ってきた領域を、データやAIで標準化・効率化しようとしていること

- 「全部を入れ替える」のではなく、既存設備・既存現場に“乗せていける”形でDXを提案していること

ドローンによる自動点検、動く人を追いかけるスポット空調、AIによる作業分析と手順書づくり。

どれも派手なコンセプトに見えますが、話を聞いてみると、背景には「現場で本当に困っていること」を丁寧に拾い上げた痕跡がありました。

「DX」と聞くと大がかりなシステム導入をイメージしがちですが、今回の3社はどれも、“現場の一部から少しずつ変えていける”タイプのソリューションです。

製造業の現場で、

- 点検の安全性や効率を高めたい

- 作業環境を改善しつつ、省エネも両立させたい

- 作業のバラつきを減らし、人材育成の負担を軽くしたい

といった課題を持っている方にとって、今回の3社は、具体的なヒントや比較検討のきっかけになるはずです。

関連記事

【九州製造業の2026年トレンド総まとめ】

TSMC・半導体・ロボティクスの動向をやさしく解説

https://tousikaseikatu-diary.com/keizai/kyushu-manufacturing-2026-trend/

【投資ニュースを自動収集するGoogle Apps Scriptを公開】

製造業の情報収集にも使える「完全自動ニュースまとめ」システム

https://tousikaseikatu-diary.com/keizai/toushi-news-auto-gas/

【日本経済の“ねじれ構造”とは?

貿易赤字と円安メリットの同時進行を解説】

https://tousikaseikatu-diary.com/keizai/japan-twisted-economy-trade-deficit-reer/

ピンバック: 日銀が年内追加利上げへ|0.50%→0.75%に引き上げ濃厚 - FX長期投資ラボ — 経済ニュースで育てる資産